Spójrzmy na komunikację. Takim skokiem było na pewno odkrycie przez szkockiego inżyniera Alexandra Grahama Bella telefonu. Takim skokiem było też wyprodukowanie pierwszego telefonu komórkowego przez Motorolę (1973) oraz pierwszego smartfona przez IBM (1992). Nie, nie pomyliłem się – pierwszy smarfon nie był stworzony przez Apple, choć powstanie iPhone’a też można uznać za kolejny skok postępu w komunikacji.

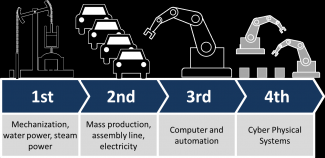

Podobnie sytuacja wyglądała z przemysłem. Powszechnie uważa się, że właśnie przeżywamy czwartą rewolucję, która całkowicie odmieni oblicze maszyn i zakładów przemysłowych. Nawet jeżeli nie odwiedzacie na co dzień tego typu miejsc, rezultaty 4. rewolucji przemysłowej będą Was dotykały codziennie.

Dlaczego 4.0?

Zanim dotrzemy do sedna, wyjaśnijmy czemu mówimy o czwartej rewolucji. Zera po kropce nie jestem za bardzo w stanie wyjaśnić, poza tym że teraz jest na to moda . Cyfra 4 wynika natomiast z przekonania, że dotychczas mieliśmy trzy rewolucje przemysłowe:

- Za pierwszą rewolucję przemysłową uznaje się industrializację jako taką. Rozpoczęła się ona w krajach anglosaskich w XIX wieku i obejmowała przejście z ręcznej pracy na pracę wspartą maszynami. Człowiek zaczął korzystać z urządzeń takich jak maszyna parowa autorstwa (znowu szkockiego) wynalazcy Jamesa Watt’a. Wprowadzono również urządzenia działające w oparciu o energię wody. Pierwsza rewolucja przemysłowa dała życie wielu miastom w tym oczywiście Łodzi.

- Druga rewolucja przemysłowa rozpoczęła się na początku XX wieku. Zastosowanie paliw i elektryfikacja otworzyły drogę do lepszej organizacji pracy i wprowadzenia nowego porządku w postaci produkcji masowej i linii produkcyjnych. Ważnym symbolem tego okresu jest powstanie w 1903 roku zakładów Ford’a. Bardzo inspirująca jest też historia fabryki butów założonej u naszych sąsiadów przez Tomasza Batę (co zostało wspaniale opisane w książce „Gottland”).

- Trzecia rewolucja przemysłowa działa się już na oczach wielu z nas. Pojawienie się układów scalonych i komputerów otworzyło drogę do dalszej automatyzacji procesów przemysłowych. Pojawiła się możliwość kontrolowania procesu za pomocą komputerów oraz automatyzacji. Standardem stało się programowanie całej linii przemysłowej, pojawiła się możliwość użycia ramion przemysłowych, automatyzacji procesu przemysłowego i tworzenie globalnych kanałów dystrybucji.

Slogany czwartej rewolucji

Automatyzacja stała się już standardem, a my stoimy na progu kolejnego skoku rozwojowego. Tym razem katalizatorem postępu są nowe technologie komunikacji i pomiarów. Szerokopasmowe połączenia, sieć 5G i inteligentne czujniki otwierają drogę do nagłego pojawienia się rozlicznych nowych rozwiązań.

Każda rewolucja potrzebuje sloganów na sztandary. W tym przypadku jest ich aż nadto. Ewangeliści 4. rewolucji przemysłowej prześcigają się w wymyślaniu nośnych haseł przewodnich:

- IoT (Internet of Things) – Internet rzeczy. Czyli nie tylko komputery, drukarki, modemy. Większość urządzeń w zakładzie produkcyjnym będzie posiadała protokoły komunikacyjne. Daje to nieograniczone możliwości wymiany danych pomiędzy obiektami. Przetwornik ciśnienia może wysłać sygnał do ręki robota, a ta skomunikuje się z czujnikami położenia i temperatury regulując przy okazji siłę nawiewu ciepłego powietrza.

- Big Data – Przy tak obszernej komunikacji dysponujemy niespotykaną dotąd ilością informacji. Dzięki temu będziemy mogli uczyć się na danych i wykorzystywać je do optymalizacji procesu. Historia pomiarów pokaże nam np. że drobna korekta położenia zaworu pozwoli podnieść sprawność procesu o 1%. To przełoży się na setki złotych rocznie. Specjaliści powtarzają „Data is the new Oil”.

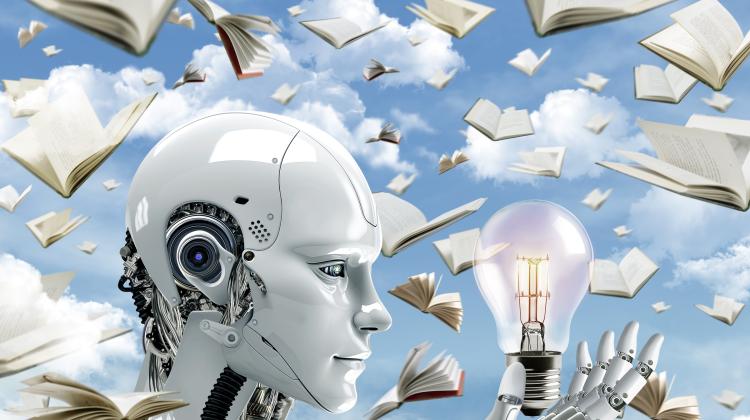

- AI – to oczywiście Artificial Intelligence. Ilość dostępnych danych będzie się podwajała co rok (poświęciłem temu poprzedni wpis). Ich analiza będzie coraz trudniejsza do przeprowadzenia przez człowieka. Dlatego ogromną rolę w czwartej rewolucji przemysłowej będzie odgrywała sztuczna inteligencja. Na podstawie wszystkich danych historycznych algorytm będzie wyciągał wnioski na przyszłość co prowadzi nas do kolejnego hasła przewodniego.

- Predictive Maintenance – algorytm na podstawie historycznych danych będzie mógł oceniać możliwe zagrożenia na przyszłość. Zawczasu zostaną wymienione łożyska, łopatki sprężarki czy uszczelnienia. Zmiana komponentów nie będzie realizowana po awarii, ani nawet tuż przed nią gdy widać już pierwsze sygnały zniszczenia. Nie będzie też realizowana zbyt często jak to ma np. obecnie miejsce przy przeglądach auta. Zmiana będzie realizowana w idealnym momencie gdy część jest jeszcze w pełni funkcjonalna, ale algorytm przewiduje jej zniszczenie przed następnym przeglądem.

- Digital Twin – każda maszyna będzie miała swojego „wirtualnego bliźniaka” pracującego równolegle z nią. Wyobraźcie sobie, że sprzedając nowe auto firma będzie uruchamiała w swoich systemach jego wirtualną kopię. Cała gama pomiarów prowadzonych w czasie jazdy będzie przesyłana do centrali i przetwarzana przez wirtualną wersję samochodu. Gdy algorytm zwróci informację o zbliżającym się zagrożeniu kierowca otrzyma telefon – „Przy obecnym tempie jazdy oczekujemy usterki w Pana układzie napędowym za około tysiąc kilometrów. Wiemy, że jest Pan za granicą, proszę dalej korzystać z jazdy i nie rozpędzać się powyżej 140 km/g. Po powrocie proszę odwiedzić serwis”.

- Additive Manufacturing – to oczywiście druk 3D, ale w zupełnie nowym wymiarze. Już dzisiaj jest możliwe drukowanie kluczowych elementów maszyn, jak np. łopatki turbin gazowych. W przyszłości maszyna będzie mogła się sama naprawiać drukując sobie części. A gdy algorytm AI poinformuje o możliwości usprawnienia procesu poprzez użycie zmodyfikowanego elementu, drukarka na pewno przygotuje go do zamontowania.

- Autonomous robots – to wyższy poziom automatyzacji. Maszyny będą małymi robotami samokontrolującymi swoją pracę i wyposażonymi we wszelkie potrzebne zmysły w postaci inteligentnych czujników. Będą też mogły komunikować się z serwerem gdzie będą prowadzone równoległe symulacje w chmurze.

- Cloud computing – to symulacje prowadzonego procesu. Obecnie prowadzimy wiele symulacji przepływów powietrza przez sprężarki. Takie obliczenia pozwalają konstruować lepsze i bardziej efektywne konstrukcje. Marzymy o tym (i pracujemy w tym kierunku) aby taka symulacja była sprzęgnięta z rzeczywistym procesem i pozwalała korygować jej pracę w czasie rzeczywistym w podobny sposób jak przytoczony wyżej przykład „Digital Twin”.

Przed nami fascynujący czas ogromnych zmian w konstrukcji maszyn i urządzeń użytku codziennego. Gdy tylko oswoimy się z hasłami przewodnimi 4. rewolucji przemysłowej, na horyzoncie pojawią się nowe związane z 5. i 6. rewolucją. Bardzo możliwe, że niedługo przestaniemy je numerować przyzwyczajając się do coraz szybszego tempa zmian.